Тел.: +7 495 939 35 92 E-mail: info@inumit.ru

Институт новых углеродных материалов и технологий

при МГУ им. М. В. Ломоносова

- Главная

- Библиотека

Библиотека

Вакуумная инфузия

Вакуумная инфузия в настоящее время является наиболее перспективной технологией получения композитов.

Использование вакуумной инфузии, как процесса для получения изделий из композиционных материалов обусловлено рядом причин:

- Получение композита с высоким содержанием армирующего материала;

- Низкая пористость;

- Отсутствие материалов с малым сроком жизни (препрегов), время подготовки и сборки вакуумного мешка неограниченно;

- Отсутствие необходимости в дорогостоящих автоклавах или прессах и инжекционных системах;

- Возможность изготовления больших деталей целиком без разделения на составные части.

Данные факторы способствовали развитию технологии вакуумной инфузии, а также обусловливают ее широкий потенциал для дальнейшего применения.

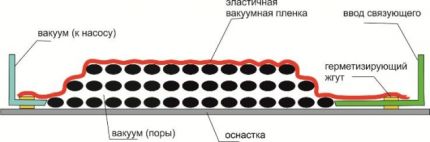

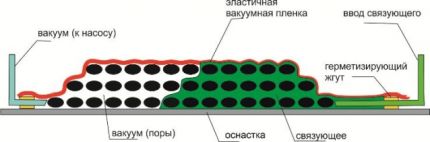

Процесс вакуумной инфузии заключается в заполнении жидким связующим пор в предварительно отвакуумированном армирующем материале.

Пакет, подготовленный к вакуумной инфузии

Заполнение всех пустот во время пропитки

После пропитки происходит отверждение жидкой смолы с образованием жесткой полимерной матрицы, обусловливающей равномерное распределение нагрузки в композитном изделии. Типичными армирующими материалами являются стеклоткань и углеродная ткань. В качестве связующего могут применятся эпоксидные, полиэфирные, эпоксивинилэфирные и др. связующие. При выборе связующего необходимо знать при каком уровне вакуума связующее может закипеть. Например, стирол, содержащийся во всех полиэфирных связующих, закипает при комнатной температуре, если давление в вакуумном пакете составляет менее 50 мм рт. ст. тогда как эпоксидные связующие не закипят даже при 1 мм рт. ст. Также необходимо убедиться, что связующее не содержит растворители, которые также будут закипать в процессе инфузии, способствовать образованию пор и понижению прочности изделия.

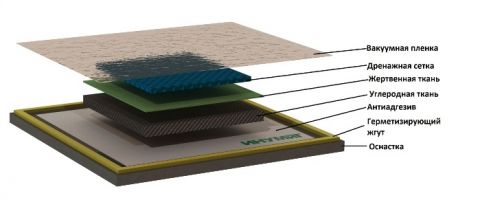

Технологический пакет для вакуумной инфузии, как правило, включает следующие слои изображенные на рисунке:

Ключевыми технологическими факторами влияющими на качество конечного изделия являются:

- Герметичность пакета

При наличии дырок или неплотного прилегания жгута композит будет пористым, иметь плохую поверхность, а также процесс инфузии может не пройти до конца

- Уровень вакуума

При недостаточном вакууме (более 100 мм рт. ст.) армирующий материал сжимается недостаточно плотно и содержание связующего в изделии может быть завышенным, также может возрастать пористость.

- Вязкость смолы

Высоковязкая смола (с вязкостью выше 500-600 мПа*с) пропитывает материал слишком медленно, и может образовывать незаполненные пустоты (поры), как внутри композита так и на его поверхности

- Время гелирования смолы

Быстрое гелирование смолы может привести к тому, что инфузия не успеет дойти до конца. Вязкость начинает возрастать гораздо раньше гелирования, поэтому связующее необходимо выбирать с большим запасом по времени гелирования. Желательно, что бы время гелирования было не менее 5 часов.

- Правильное распределение смолы с помощью проводящих сеток

При расположении проводящих связующее материалов желательно чтобы от окончания проводящей сетки до вывода вакуума во всех точках было примерно равное расстояние 2-5 см. длина сетки без подвода связующего не более 1 метра. Существует несколько стандартных стратегий для крупногабаритных изделий по распределению подводящих трубок к пропитываемой форме, такие как, рыбий скелет или параллельные последовательно открываемые вводы. Также для крупногабаритных изделий часто применяют моделирование пропитки.

- Аккуратная выкладка слоев ткани и вспомогательных материалов

При получении композита методом вакуумной инфузии большое внимание следует уделять выкладыванию слоев углеродной ткани, вспомогательных материалов и сборке вакуумного мешка.

Углеродная ткань должна быть плотно прилегать к оснастке или гелькоату. При необходимости лучше произвести подклейку ткани к оснастке при помощи клея (спрея) или липкой ленты. Необходимо избегать возникновения натянутостей или точек неполного прилегания ткани к оснастке или гелькоату, так как это может вызывать изменение геометрических размеров внутренней части изделия, а также приводит к увеличению веса конечного изделия в связи с образованием областей с повышенным содержанием связующего. Плотное прилегание материалов по всей поверхности необходимо тщательно контролировать для всех слоев углеродной ткани, а также для всех вспомогательных материалов.

При закреплении дренажной сетки для распределения связующего следует помнить, что при использовании тонкого вакуумного мешка вакуумная сетка может его проткнуть.

После сборки вакуумного мешка необходимо убедится в его герметичности, для этого нужно на некоторое время отключить насос и следить за тем, чтобы за 5 минут вакуум не упал более чем на 10 мм рт. Ст.

Для удобства работы лучше использовать вакуумные насосы с достаточно высокой производительностью. Это позволит быстро откачивать вакуумный мешок, а также не приведет к существенному падению вакуума при наличии “микродырочек”.

При попадании воздуха в вакуумный мешок образуются поры в композите, которые приводят к дефектной поверхности с “рытвинами” в местах переплетения ткани, а также к существенному падению механических характеристик. Композит получается хрупкий и непрочный. 1% пор приводит к падению межслоевой прочности примерно на 10%

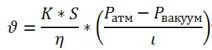

Существует большое количество методов, позволяющих тем или иным образом управлять процессом вакуумной инфузии. Такие как, математическое моделирование процесса пропитки, использование полупроницаемых материалов для получения деталей с минимальной пористостью, использование различных проводящих связующее сеток для обеспечения необходимой скорости пропитки, применение двойного вакуумного мешка для уменьшения вероятности разгерметизации. Для понимания параметров, которые могут влиять на процесс вакуумной инфузии можно рассмотреть простейшую модель описывающую данный процесс. Скорость инфузии приближенно можно описать уравнением

Где

ϑ – скорость инфузии

K – проницаемость пропитываемого материала. Например, у тканей проницаемость выше, чем у однонаправленных лент.

η – вязкость смолы (чем ниже вязкость тем выше скорость инфузии)

S – площадь сечения пропитываемого материала

Pатм-Pвакуум – разность давлений, чем более глубокий вакуум тем выше скорость инфузии

Таким образом, например, понижая вязкость, увеличение разности давлений может существенно ускорить процесс, а переход от ткани на однонаправленные ленты приведет к замедлению процесса вакуумной инфузии.

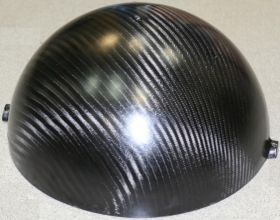

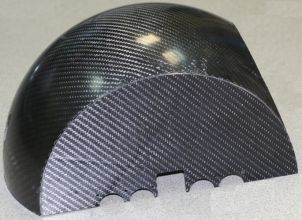

В заключении приведены примеры полученных нами изделий методом вакуумной инфузии.

|

|

Материалы для вакуумной инфузии, разработанные в АО "ИНУМиТ" производит ООО "ИТЕКМА". Полный ассортимент материалов приведен на сайте компании: http://itecma.ru

По вопросам приобретения материалов: sales@itecma.ru