Тел.: +7 495 939 35 92 E-mail: info@inumit.ru

Институт новых углеродных материалов и технологий

при МГУ им. М. В. Ломоносова

- Главная

- Продукция и услуги

- Исследования и испытания

- Математическое моделирование тепловых процессов

Математическое моделирование тепловых процессов

Измеренные теплофизические, механические и прочие характеристики успешно применяются для моделирования температурных полей, возникающих в процессе отверждения изделий из угле- и стеклопластика, возникающих остаточных напряжений, процесса коробления изделия, моделирования процесса пропитки и т.д.

Моделирование позволяет сократить количество дорогостоящих натурных экспериментов и получить изделие с необходимыми характеристиками в более короткие сроки.

Расчеты температурных полей в процессе отверждения, остаточных напряжений и коробления

Процесс отверждения практически всех связующих, применяемых при производстве армированных стекло- и углеродными волокнами полимерных композиционных материалов, является экзотермическим. В то же время, теплопроводность таких материалов относительно мала. По этой причине возможно возникновение областей локального перегрева, особенно при изготовлении толстостенных изделий и изделий сложной формы. Это нежелательное явление, т.к. оно способствует образованию внутренних напряжений и остаточных деформаций после отверждения изделия.

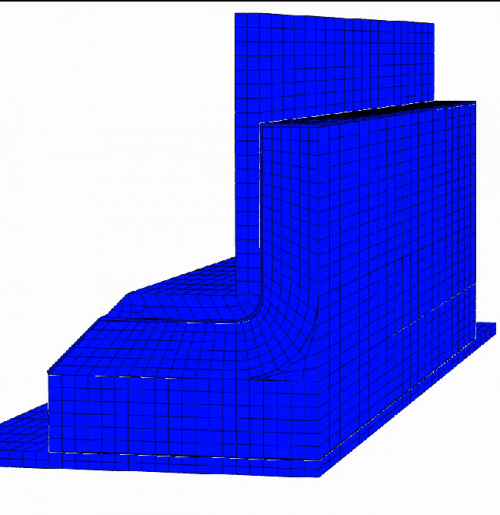

Математическое моделирование, основанное на численном решении уравнения теплопроводности для изготавливаемого изделия и технологической оснастки методом конечных элементов, позволяет определить температуры локального перегрева в интересующих точках изделия и изменение температурных полей с течением времени.

Это позволяет избежать экспериментального измерения температурных полей для сложных изделий, ограничившись измерениями на пластине из того же композиционного материала, либо вообще не ставить такой эксперимент. Кроме того, можно оптимизировать режим отверждения под конкретную задачу таким образом, чтобы снизить нежелательный локальный перегрев.

|

С помощью численного моделирования можно предсказать и коробление изделия после его освобождения от технологической оснастки, а также после постотверждения. При этом могут быть учтены все основные причины возникновения искажений геометрии в процессе формования: термическое расширение и химическая усадка композита, влияние выкладки слоев ламината, термического расширения и материала технологической оснастки, режима отверждения, градиентов по температуре и содержанию связующего.

Моделирование процесса пропитки

Математическое моделирование процесса пропитки основано на численном решении уравнений динамики вязкой жидкости (Навье – Стокса, Дарси) для потока связующего.

Моделирование процесса пропитки позволяет:

- избежать дорогостоящих полноразмерных экспериментов;

- предотвратить образование различных дефектов пропитки: образования утолщений, сухих зон и неполной пропитки вследствие застывания смолы, пористости, и других внутренних дефектов в структуре пластика;

- оптимизировать расположение и количество точек подачи и выхода связующего, подобрать оптимальную скорость подачи связующего для минимизации образования дефектов;

- визуализировать процесс течения связующего по сухой преформе;

- изучить влияние технологических параметров на модель пропитки детали.

Прочностные расчеты для изделий из углепластика

При проектировании изделий из композиционных материалов для достижения требуемых характеристик часто возникает необходимость применения комбинаций из нескольких материалов, использования сложных схем выкладки большого количества слоев, и т.д. Численное моделирование позволяет определить необходимое количество слоев, оптимизировать сам процесс и схему выкладки, предсказать механические характеристики готового изделия.

При моделировании могут применяться различные критерии разрушения композиционного материала (как простейшие критерии максимальных напряжений/деформаций, так и более специфичные для композитов критерии Цая-Хилла (Tsai-Hill), Цая-Ву (Tsai-Wu), Хашина (Hashin), критерий Langley Research Center (LaRC), и др.). Можно предсказать механизм разрушения при заданном воздействии (расслоение, разрыв слоя, и т.д.) и его развитие.

События

- В.В. Авдеев выступил на Конгрессе молодых учёных в Сочи

-

11 декабря 2021 г.

- ЦМИТ принял участие в фестивале "Старт в науку"

-

20 мая 2019 г.

С 14 по 17 мая 2019 г. ЦМИТ «Территория творчества» принял участие во Всеармейском фестивале инновационных научных идей «Старт в науку»

- ИНУМиТ принял участие в Форуме «Возобновляемая энергетика на водном транспорте»

-

28 мая 2018 г.

27 мая 2018 ЦМИТ «Территория Творчества» принял участие в Форуме «Возобновляемая энергетика на водном транспорте».